Тарелки ректификационной колонны бывают ситчатые, решетчатые, колпачковые, с S-образными элементами, клапанные (дисковые).

Виды тарелок

В колонных аппаратах НПЗ в настоящее время используются десятки конструкций контактных устройств, отличающихся по своим характеристикам и технико-экономическим показателям. Наряду с тарелками первого поколения (колпачковые, желобчатые), которые до сих пор эксплуатируются на старых производствах, широкое распространение на установках АВТ получили S-образные, клапанные (пластинчатые, дисковые) и другие типы КУ.

Тарелки клапанные, колпачковые, ситчатые

Тарелки клапанные, колпачковые, ситчатые

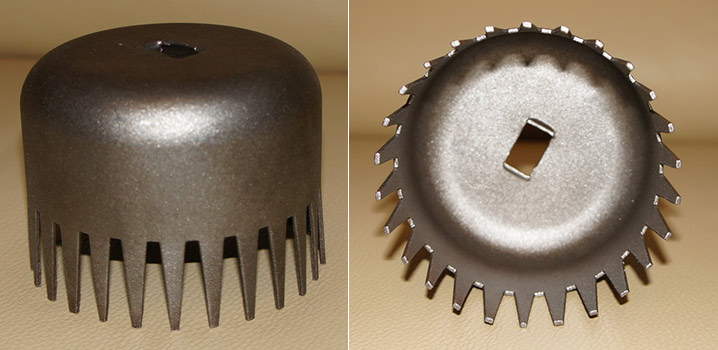

Колпачковые

Колпачки тарелки

Колпачки тарелки

Ситчатые

Отверстия ситчатой тарелки отличаются по форме: а) круглые; б) щелевидные; в) просеченные треугольные

Отверстия ситчатой тарелки отличаются по форме: а) круглые; б) щелевидные; в) просеченные треугольные

Решетчатые

Решетчатые тарелки провального типа

Решетчатые тарелки провального типа

С S-образными элементами

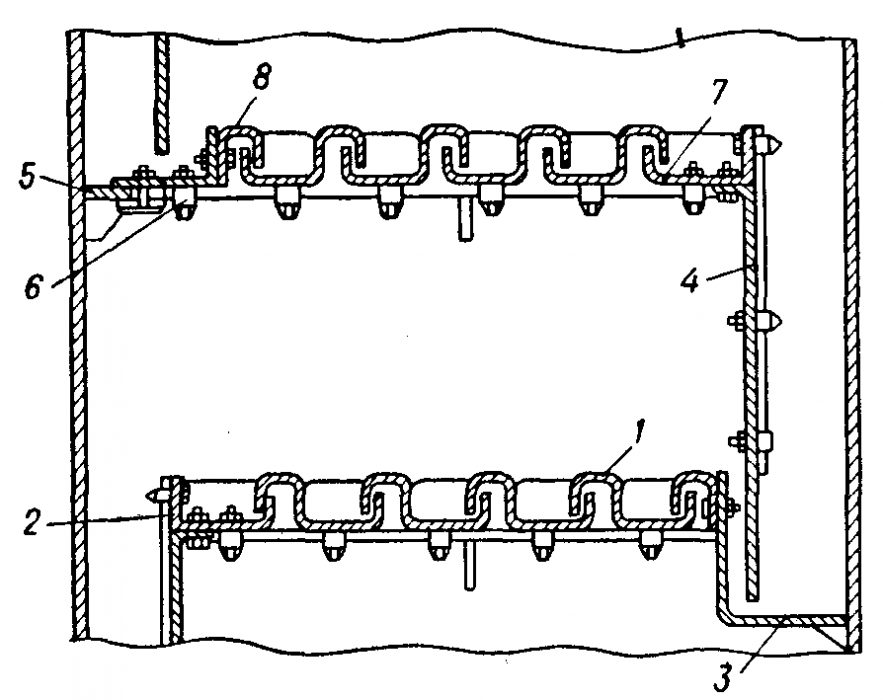

Тарелки с S-образными элементами

Тарелки с S-образными элементами

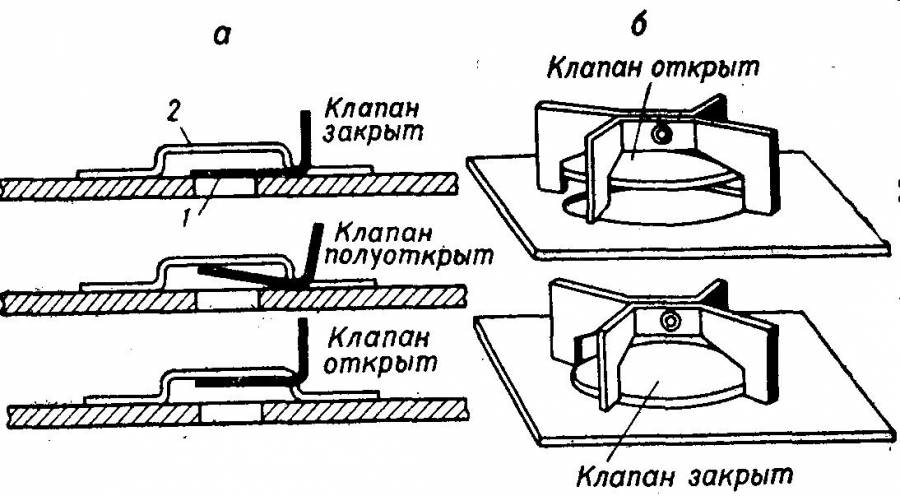

Клапанные (дисковые)

Клапанные (дисковые) тарелки

Клапанные (дисковые) тарелки

Источник: http://pronpz.ru/kolonny/tarelchatye-kontaktnye-ustrojstva.html

Ситчатые и решетчатые тарелки

- Теория по ПАХТ

- Аппараты

- Контактные тарелки

- Классификация контактных тарелок

- Колпачковые тарелки

- Тарелки с S-образными элементами

- Клапанные тарелки

- Ситчатые и решетчатые тарелки

- Секционированные массообменные устройства

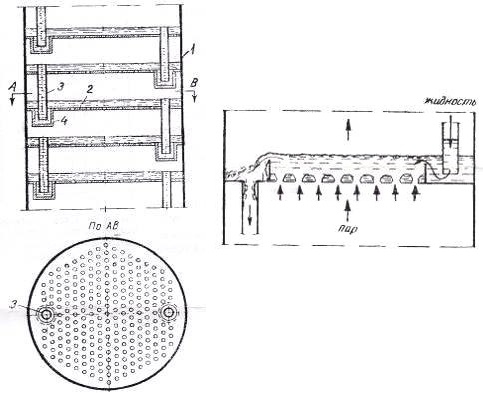

Ситчатые тарелки со сливным устройством применяют в колонных аппаратах диаметром 400—4000 мм при расстоянии между тарелками от 200 мм и более. Основной элемент таких тарелок — металлический диск с отверстиями диаметром 2—6 мм, расположенными по вершинам равносторонних треугольников (рис. 2.13).

Рис. 2.13. Элемент сетчатой тарелки

В колоннах диаметром более 800 мм тарелки состоят из отдельных секций. По креплению секций тарелки к корпусу и устройству переливов такие колонны аналогичны аппаратам с колпачковыми и клапанными тарелками. Преимущество ситчатой тарелки — большое свободное (т. е. занятое отверстиями) сечение тарелки, а следовательно, и высокая производительность по пару, простота изготовления, малая металлоемкость. По производительности по пару (газу) эти тарелки на 30—40 % превосходят колпачковые. Недостаток — высокая чувствительность к точности установки. Аппараты с ситчатыми тарелками не рекомендуется использовать для работы на загрязненных средах; это может вызвать забивание отверстий.

Для уменьшения гидравлического сопротивления и расширения диапазона устойчивой работы ситчатых тарелок их комбинируют с клапанными устройствами (рис. 2.14); в результате повышается эффективность работы тарелки при малой и большой производительности по пару. При малых нагрузках тарелка работает как обычная ситчатая, с увеличением нагрузки открывается клапан 2 и между клапаном и тарелкой 1 образуется щель, откуда под некоторым углом к горизонтали выходит пар, обеспечивая перемещение жидкости по тарелке в направлении слива и уменьшая разность уровней жидкости на тарелке. Ситчато-клапанная тарелка обеспечивает большой диапазон устойчивой работы при небольшом гидравлическом сопротивлении, что делает ее пригодной для процессов, протекающих под вакуумом.

Рис. 2.14. Элемент ситчато-клапанной тарелки

Ситчатые тарелки с просечно-вытяжными отверстиями (рис. 2.15) используют в колонных аппаратах диаметром 1200— 4000 мм. Такие тарелки состоят из отдельных секций 1, изготовляемых из листа толщиной 2—3 мм с просечно-вытяжными отверстиями. Тарелка работает как -струйная прямоточная. Для уменьшения брызгоуноса под углом 60° над тарелкой устанавливают отбойные элементы 2.

Рис. 2.15. Тарелка с просечно-вытяжиымн отверстиями

Свободное сечение тарелки, выбираемое из условия отсутствия «провала» жидкости, должно быть достаточно большим (не менее 30 % сечения колонны), чтобы тарелка обладала невысоким гидравлическим сопротивлением. Благодаря этому такие тарелки используют в вакуумных колоннах. Минимальное расстояние между тарелками в колонне 450 мм.

Ситчатые тарелки наиболее распространены в качестве контактных устройств ректификационных колонн воздухоразделительных установок, работающих при низкой температуре. В аппаратах небольшого диаметра применяют S-образные ситчатые тарелки (рис. 2.16). Такая тарелка представляет собой перфорированный лист /, к которому припаяна S-образная перегородка 3, делящая тарелку на две части. Стекающая с верхней тарелки жидкость через прорези в сливном стакане 2 и далее через переливную перегородку 5 поступает на тарелку и движется в направлении, указанном стрелками, контактируя с паром, поднимающимся через отверстия в листе 1. Подойдя к перегородке 3 с другой стороны, жидкость стекает на следующую тарелку через сливную перегородку 4 и сливной стакан.

Рис. 2.16. Ситчатая тарелка с S-образной перегородкой

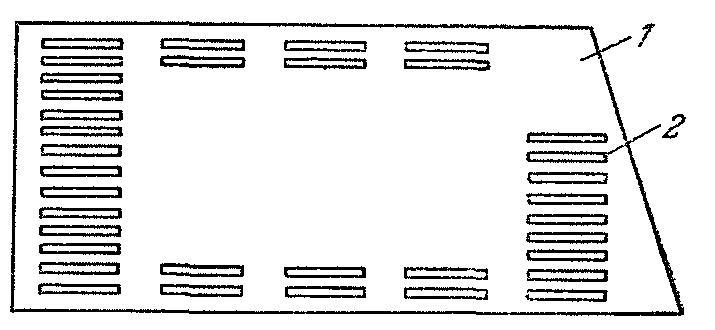

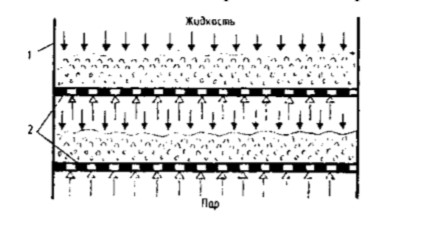

Решетчатые провальные-тарелки (рис. 2.17) используют в установках, рабочая производительность которых отклоняется от расчетной не более чем на 25 %.

Рис. 2.17. Решетчатая провальная тарелка

К преимуществам этих тарелок следует, прежде всего, отнести простоту конструкции и малую металлоемкость. Кроме того, тарелки имеют большую пропускную способность по жидкости и, при достаточной ширине щели, могут быть использованы для обработки загрязненных жидкостей, оставляющих осадок на тарелке. По эффективности решетчатые провальные тарелки обычно не уступают тарелкам с переливом. К недостаткам относятся узкий диапазон устойчивой работы и сложность обеспечения равномерного распределения орошения по поверхности тарелок в начале процесса.

Конструктивно тарелка представляет собой плоский, перекрывающий все сечение колонны диск 1 с выштампованными в нем прямоугольными щелями, уложенный на опорную конструкцию 2. Обычно площадь прорезей составляет 10—30 % всей площади тарелки. Прорези (как правило, размерами 4×60 мм) располагаются на поверхности тарелки с шагом t = 10 … 36 мм.

При работе колонны под давлением поступающих паров на полотне тарелки создается слой жидкости, через которую барботирует пар. При этом часть жидкости протекает через прорези на расположенную ниже тарелку. Прорези работают периодически: места стока жидкости и прохода пара произвольно перемещаются по полотну тарелки.

- Классификация контактных тарелок

- Колпачковые тарелки

- Тарелки с S-образными элементами

- Клапанные тарелки

- Ситчатые и решетчатые тарелки

- Секционированные массообменные устройства

Источник: http://sevkuban-station.ru/oborudovanie/sitchatye-tarelki-rektifikacionnoj-kolonny.html

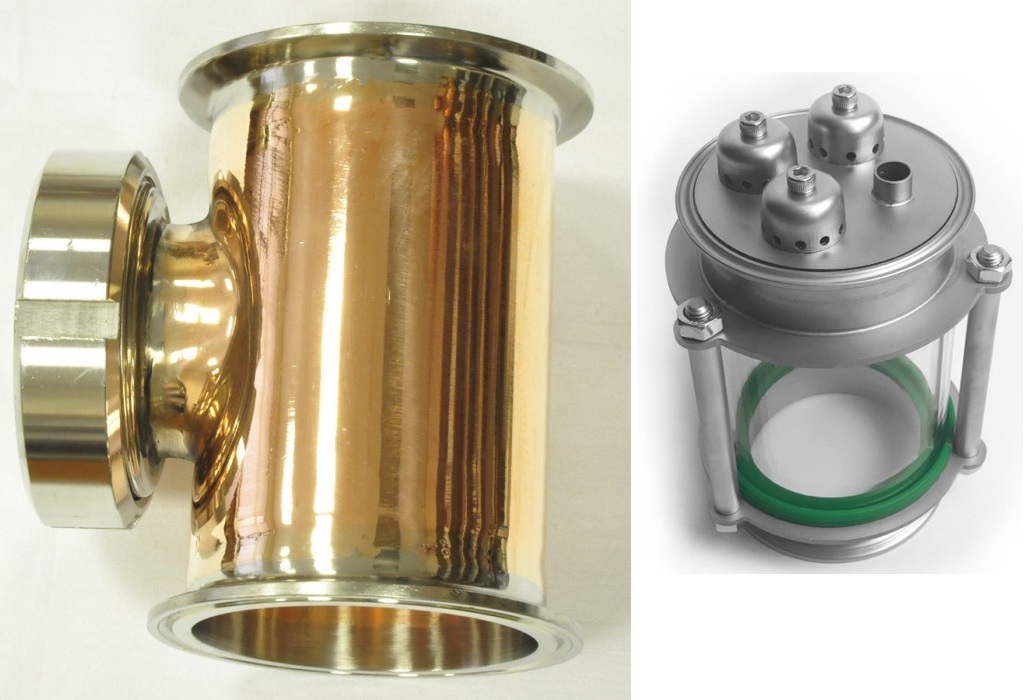

Материал

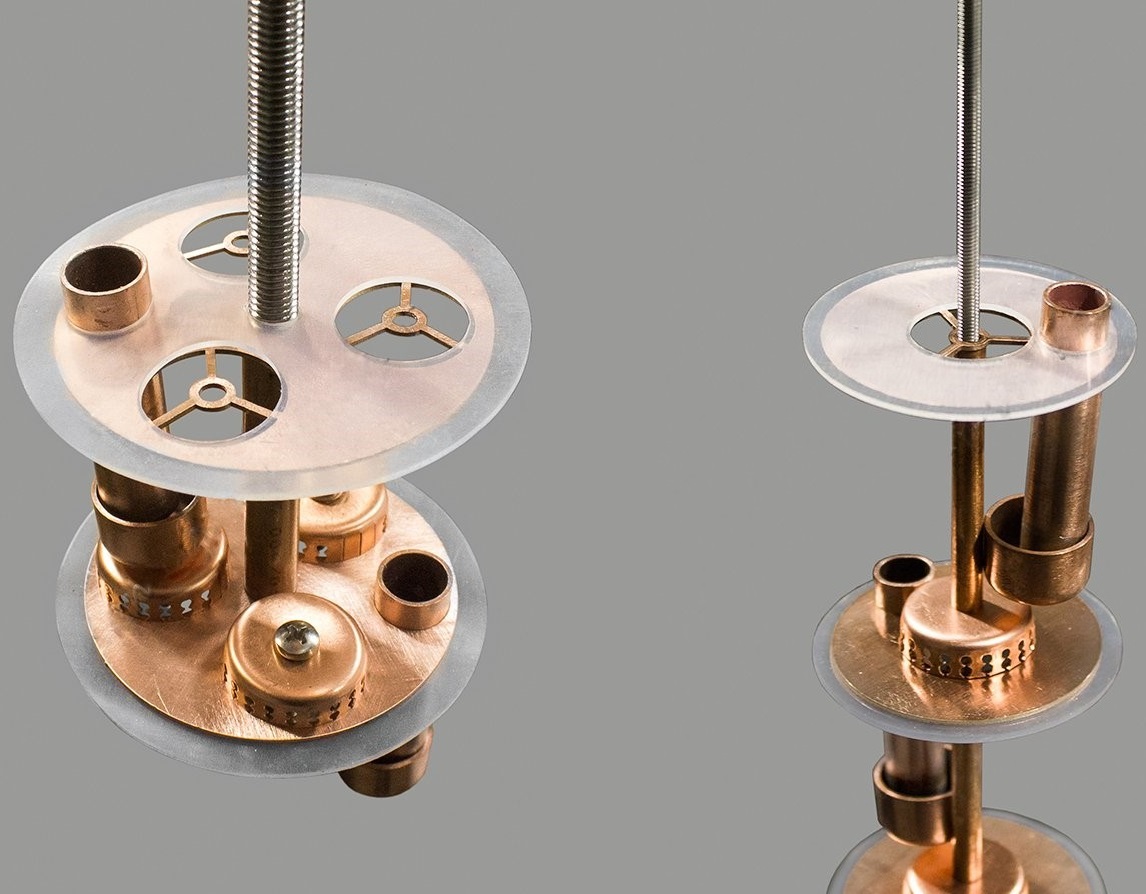

Медные тарельчатые колонны со смотровыми окнами из-за своей похожести называют флейтами, а изготовленные в корпусе из стекла – хрустальными. Понятно, что эти названия всего лишь маркетинговый ход и к самой конструкции не имеют отношения.

Медь – материал недешёвый, поэтому и подход к его обработке тщательный. Медная флейта от ведущих производителей – произведение искусства и предмет их гордости. Стоимость изделия может составлять абсолютно любую сумму, которую готов потратить покупатель.

Ненамного дешевле флейты в корпусе из нержавеющей стали, а самый бюджетный вариант – в корпусе из стекла.

Источник: http://alcofan.com/kolonny-tarelchatogo-tipa.html

Основные характеристики сравнения

Нередки случаи, когда в одной ректификационной колонне в разных секциях используются тарелки разных типов. Это объясняется тем, что паровые и жидкостные нагрузки по высоте нефтяных колонн, особенно работающих с боковыми отборами, существенно различаются (иногда на порядок). При сравнении контактных устройств различного типа в качестве основных обычно выступают следующие показатели:

- Производительность.

- Гидравлическое сопротивление.

- Эффективность (коэффициент полезного действия) – характеризует степень приближения реального процесса разделения на тарелке к теоретически достижимому (теоретическая тарелка).

- Допустимый диапазон варьирования рабочих нагрузок (и по пару, и по жидкости), который определяется отношением максимально допустимой нагрузки к минимально допустимой.

- Градиент уровня жидкости по ширине полотна тарелки, который определяется тем обстоятельством, что жидкость на тарелку вводится с одного края тарелки (секции), а отводится с другого. При течении жидкости по полотну тарелки она преодолевает определенное гидравлическое сопротивление, поэтому высота слоя жидкости у приемного кармана превышает соответствующий уровень у сливного кармана. Наличие градиента приводит к нарушению равномерности распределения пара по ширине барботажного слоя и в итоге – к снижению эффективности КУ.

- Высота межтарельчатого расстояния, которая должна обеспечивать нормальную работу гидравлического затвора для обеспечения гарантированного перетока жидкости с верхней тарелки на нижнюю.

- Обеспечение длительной работоспособности при работе на загрязненных средах и средах, склонных к образованию смолистых или других отложений.

- Металлоемкость.

- Стоимость.

- Удобство монтажа и ремонта, простота конструкции.

Источник: http://pronpz.ru/kolonny/tarelchatye-kontaktnye-ustrojstva.html

Конструктивные особенности и виды тарельчатых колонн

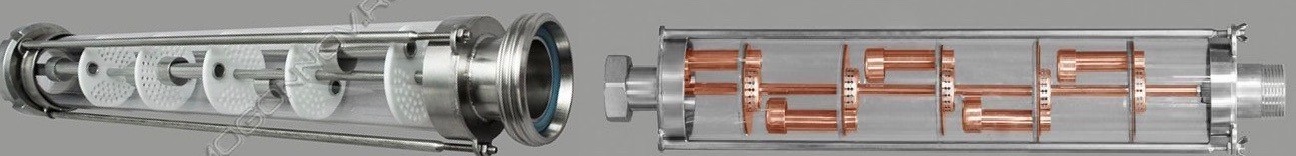

Наибольшее распространение получили модульные конструкции колонн на базе тройников-отводов или цилиндров из боросиликатного стекла. Естественно, это большое количество лишних соединительных деталей и завышенная стоимость.

Более простой вариант представляет собой готовые блоки на 5-10 тарелок. Здесь выбор шире, а цена умеренней. Как правило, этот вариант изготавливают в стеклянных корпусах.

Есть и совсем бюджетные варианты – просто вставки для существующих царг.

Их можно набирать из комплектующих в любом требуемом количестве.

Конструкция может быть разной, но если такие тарельчатые колонны применять с металлическими колбами, теряется наглядность процесса. Намного труднее понять, в каком режиме работает колонна, а для работы с тарелками это очень важно.

Для герметизации каждого этажа применяют простые силиконовые диски.

Естественно, это менее надежно, чем уплотнительные прокладки в модульных конструкциях, но в целом работают неплохо.

Как альтернатива существует упрощенная модульная конструкция, где каждый этаж собирается из простых и недорогих деталей, а вся конструкция стягивается воедино шпильками.

Преимуществом модульных колонн является в первую очередь их ремонтопригодность и открытость для модификаций. Например, легко дополнить колонну на нужном уровне узлом промежуточного отбора фракций и штуцером под термометр. Стоит всего лишь поменять тарелку.

Более дешевым вариантом являются колонны с ситчатыми тарелками. Это не означает, что качество продукта с их использованием будет хуже. Но они требуют более точного управления.

Еще более дешевы провальные тарелки, но их рабочий диапазон очень узок, поэтому нужно быть готовым к точному управлению нагревом источниками со стабилизированной мощностью. В основном провальные тарелки используют на НБК.

Наиболее распространенный материал для изготовления тарелок – медь, нержавейка и фторопласт. Возможно их любое сочетание. Медь и нержавейка материалы привычные, фторопласт – один из самых инертных материалов, сравнимый с платиной. Но вот его смачиваемость плохая.

Если сравнивать фторопластовую тарелку с нержавеющей, то она будет намного быстрее затапливаться.

Количество тарелок в колонне как правило ограничивают 5 для получения дистиллятов крепостью 88-92% и 10 для очищенных дистиллятов с укреплением до 94-95%.

Модульные колонны позволяют сделать набор нужного количества тарелок из различного материала.

Источник: http://alcofan.com/kolonny-tarelchatogo-tipa.html

Конструкции ректификационных колонн.

Сетчатые колонны эффективно работают только при определенных скоростях ректификации, и регулирование режима их работы затруднительно. Кроме того, сетчатые тарелки требуют весьма тщательной горизонтальной установки, так как иначе пары будут проходить через часть поверхности сетки, не соприкасаясь с жидкостью.

Сетчатые тарелки уступают колпачковым по допустимому верхнему пределу нагрузки; при значительных нагрузках потеря напора в них больше, чем у колпачковых.

При внезапном прекращении подвода пара или значительном снижении его давления тарелки сетчатой колонны полностью опоражниваются от жидкости, и требуется заново запускать колонну для достижения заданного режима ректификации.

Очистка, промывка и ремонт сетчатых тарелок производятся относительно удобно и легко.

Чувствительность к колебаниям нагрузки, а также загрязнениям и осадкам, которые образуются при перегонке кристаллизующихся веществ и быстро забивают отверстия тарелки, ограничивают область использования сетчатых колонн; их применяют, главным образом, при ректификации спирта и жидкого воздуха (кислородные установки).

Для повышения к.п.д., в сетчатых тарелках (как и в колпачковых) создают более длительный контакт между жидкостью и паром. Существует сетчатая колонна с принудительным круговым движением жидкости на тарелках – одна из современных конструкций сетчатых тарелок, в которых длительный контакт достигается принудительным круговым движением жидкости на тарелке при одинаковом направлении ее движения на всех тарелках колонны.

Насадочные колонны.

В таких колоннах обычно применяется кольцевая насадка. Наиболее распространены кольца размером 25×25×3 мм. В укрепляющей колонне количество жидкости меньше количества поднимающихся паров на количество отводимого дистиллята, в исчерпывающей же колонне количество жидкости больше, чем в укрепляющей, на количество вводимой смеси.

Неравномерное распределение жидкости по сечению колонны может привести к недостаточно четкому разделению компонентов, особенно при большом диаметре колонны. Низкое гидравлическое сопротивление насадочных колонн существенно лишь при ректификации в вакууме.

Насадочные ректификационные колонны применяются главным образом небольшого диаметра (примерно до 1 м), а также при ректификации в вакууме и для разделения химически агрессивных веществ.

Барботажные колонны.

Применяются с колпачковыми, ситчатыми и провальными тарелками. Значительное сопротивление барботажных колонн при ректификации обычно не существенно (кроме процесса ректификации в вакууме), так как вызывает лишь некоторое повышение давления и, следовательно, температуры кипения в нижней части колонны и не связано с дополнительным расходом энергии.

Барботажные колонны являются наиболее распространенными ректификационными аппаратами благодаря возможности разделения в них компонентов с любой степенью четкости. Чаще всего применяются колонны с колпачковыми тарелками. Колонны с ситчатыми и провальными тарелками применяются при разделении незагрязненных жидкостей в установках, работающих с постоянной нагрузкой.

Центробежные ректификаторы.

Для интенсификации массообмена и повышения эффективности разделения, были предложены аппараты, работающие на принципе использования центробежной силы (колонны с вращающейся трубой, горизонтальные аппараты с вращающимся спиралевидным ротором).

Центробежный пленочный ректификационный аппарат состоит из неподвижного кожуха, в котором вращается с большой скоростью ротор, состоящий из спиральной металлической ленты, ограниченной изнутри и снаружи сетчатыми цилиндрами. Начальная смесь движется по стенкам спирали в виде тонкой пленки от центра к периферии. Пар движется с большой скоростью противотоком к жидкости, и взаимодействие фаз происходит на поверхности плёнки. Интенсивность массообмена определяется сопротивление жидкой и паровой пленок. Поэтому эффективность пленочной ректификации возрастает и турбулизацией потоков пара и жидкости.

Несмотря на сложность устройства, центробежные ректификационные аппараты могут быть успешно применены при разделении смесей, требующем очень большого числа тарелок.

Кубы и дефлегматоры

(Теплообменные устройства ректификационных колонн).

Куб периодически действующей колонны обычно выполняют в виде горизонтального котла с змеевиком для обогрева. Ёмкость куба должна быть рассчитана на количество всей смеси, перегоняемой за одну операцию.

В колоннах непрерывного действия куб служит лишь для испарения части стекающей вниз жидкости и является, таким образом, кипятильником. По устройству такие кипятильники сходны с кипятильниками выпарных аппаратов. При небольших поверхностях теплообмена применяют теплообменники с обогревом при помощи змеевика или в виде горизонтальной трубчатки, пронизывающей всю нижнюю часть колонны, причем греющий пар пропускается по трубам (рис. 12, а).

Перейти на страницу: 3

Другие статьи по теме

Расчет прямозубой цилиндрической передачи Рассчитать и спроектировать закрытую косозубую цилиндрическую передачу, передающую на тихоходном валу мощность Р2=6 кВт, при угловой скорости w2=3*3.14=9.42 рад/с. и передаточным числе u=3.3 Режим нагрузки — постоянный «Т». П …

Автоматическое управление электроприводом главного движения станка с ЧПУ модели 16К20Ф3 при обработке детали шестерня в условиях серийного производства Научно-технический прогресс — это непрерывный процесс открытия новых знаний и применения их в общественном производстве, позволяющий по-новому соединять и комбинировать имеющиеся ресурсы в интересах увеличения выпуска высококачес …

Источник: http://sevkuban-station.ru/oborudovanie/sitchatye-tarelki-rektifikacionnoj-kolonny.html

Расчет отводимого тепла выносным орошением

Для сложных колонн, работающих с выносными холодными циркуляционными орошениями, к которым относятся и колонны АВТ, весьма важной становится ещё одна специфическая характеристика: величина реализуемого теплосъема от внутреннего парового потока холодным орошением – Q, (кВт/м3). В этой характеристике величина достигаемого теплосъема отнесена к 1 м3 барботажного слоя или к 1 м3 насадки. В отечественной литературе данная характеристика учитывается достаточно редко, хотя она в значительной мере определяет эффективность работы циркуляционных орошений.

Количество тепла, отводимого от циркуляционного орошения во внешнем теплообменнике, определяется:

Q=L(Hн-Hк)

Все это количество тепла затрачивается внутри колонны на конденсацию части парового орошения, а энтальпия жидкого потока достигает при этом значения Hн. В процедуре технологического расчета, который, как правило, проводится по «теоретическим тарелкам» процесс теплообмена будет завершен на первом же КУ. Фактически же именно реальная эффективность процесса теплосъема на КУ будет определять, на скольких реальных тарелках будет завершен этот процесс.

Источник: http://pronpz.ru/kolonny/tarelchatye-kontaktnye-ustrojstva.html

Разница между насадочной и тарельчатой колонной

«У меня есть насадочная колонна, нужна ли мне тарельчатая?» – этот вопрос рано или поздно становится перед каждым винокуром. Обе колонны реализуют технологию тепломассообмена, но в их работе есть существенные отличия.

Количество ступеней укрепления

Насадочная колонна работает в режиме максимального разделения на предзахлебной мощности. Регулируя флегмовое число, можно менять количество теоретических тарелок в широком диапазоне: от нуля до бесконечности (при полностью отключенном дефлегматоре и работе колонны на себя).

Тарельчатой колонне характерно конструктивно заданное количество ступеней разделения. Одна физическая тарелка имеет КПД от 40 до 70 %. Другими словами, две физические тарелки дают одну ступень разделения (укрепления, теоретическую тарелку). В зависимости от режима работы КПД меняется не на столько, чтобы существенно повилять на количество ступеней.

Удерживающая способность

Насадочная колонна со своей малой удерживающей способностью позволяет хорошо очищать дистиллят от головной фракции и как-то сдерживать хвостовую.

Тарельчатая колонна имеет на порядок большую удерживающую способность. Это мешает ей сделать такую жесткую очистку от «голов», но позволяет прекрасно сдержать хвосты. То есть выровнять дистиллят по химическому составу. При этом чем больше нужно очистить дистиллят от примесей, тем больше тарелок требуется поставить. Простая задача, решаемая практически. Один раз нашел для себя оптимальное количество тарелок и больше не думаешь об этом.

Чувствительность к управляющим воздействиям

Насадочная колонна очень чувствительна к перепаду давления воды в дефлегматоре или изменению мощности нагрева. Небольшое их изменение приводит к изменению количества ступеней укрепления в разы или даже в десятки раз.

КПД тарелок может поменяться максимум в 1,5 раза, да и то при очень большом и целевом изменении этих параметров. Можно считать, что настроенная тарельчатая колонна, с точки зрения разделяющей способности, практически не будет реагировать на обычные небольшие перепады давления воды или напряжения.

Производительность

Производительность насадочной колонны в основном зависит от её диаметра. Оптимальным диаметром для современных насадок является 40-50 мм, при дальнейшем увеличении диаметра стабильность процессов падает. Начинают проявлять себя пристеночные эффекты и каналообразование. Тарельчатые колонны такими слабостями не страдают. Их диаметр и производительность можно увеличивать до любого необходимого значения. Лишь бы хватило мощности нагрева.

Источник: http://alcofan.com/kolonny-tarelchatogo-tipa.html

Технологические особенности получения ароматных дистиллятов

При использовании насадочных колонн для ограничения степени укрепления мы вынуждены применять более короткие царги и более крупную насадку. Иначе эфиры, дающие основную вкусоароматику дистилляту, создадут с примесями головной фракции азеотропы, затем быстро вылетят из куба. Отбор «голов» производим коротко, «тело» — на повышенной скорости. Что касается «хвостов», то малое количество насадки и короткая царга не дает полностью сдержать сивуху. К отбору хвостовых фракций приходится переходить раньше или работать с малыми кубовыми навалками.

Тарельчатая колонна имеет сравнительно большую удерживающую способность, поэтому с удержанием сивухи вопросов нет. Для отбора «голов» и «тела» 5-10 физических тарелок дают 3-5 ступеней укрепления. Это позволяет проводить перегон по правилам обычной дистилляции. Спокойно, без риска лишить дистиллят аромата, отбирать «головы», а при сборе «тела» не задумываться о преждевременном подходе «хвостов». Запотевание на нижних тарелках в конце отбора наглядно даст знать о необходимости поменять тару. Степень очистки можно задать, изменяя количество тарелок.

Пяти или десяти тарелок недостаточно, чтобы по степени очистки приблизиться к спирту, но попасть в требования ГОСТ по дистилляту реально.

Использование тарельчатых колонн при перегонке фруктового или зернового сырья особенно для дальнейшей выдержки в бочках значительно упрощает жизнь винокуру.

Источник: http://alcofan.com/kolonny-tarelchatogo-tipa.html

Основы выбора конструктивных размеров тарелок для колонны

Рассмотрим конструкции самых распространенных для бытовых целей тарелок.

Провальная тарелка

По своей сути это просто пластина с отверстиями, которые могут быть круглыми, прямоугольными, и т.д.

Флегма стекает в относительно крупные отверстия навстречу пару, что определяет главный недостаток провальных тарелок – необходимость точного регулирования заданного режима.

Небольшое уменьшение мощности нагрева приводит к тому, что вся флегма проваливается в куб, а увеличение мощности запирает флегму на тарелке и приводит к захлебу. Эти тарелки могут удовлетворительно работать в сравнительно узком диапазоне изменения нагрузок, где они вполне конкурентоспособны.

Простота конструкции и высокая производительность провальных тарелок, наряду с привычным в домашнем винокурении нагревом ТЭНами со стабилизированным по напряжению источником питания, привела к их широкому применению для непрерывных бражных колонн (НБК), что в сочетании с корпусом из боросиликатного или кварцевого стекла, делает настройку колонны простой и наглядной.

Для расчета количества и диаметра отверстий исходят из условия обеспечения барботажа. Экспериментально определено, что суммарная площадь отверстий должна быть равной 15-30% от площади тарелки (сечения трубы). В общем случае для БК периодического действия базовый диаметр отверстий порядка 9-10% от диаметра колонны позволяет попасть в рабочую зону.

Диаметр отверстий провальных тарелок для НБК подбирают, исходя из свойств сырья. Если при перегонке сахарной браги и вина достаточно отверстий диаметром 5-6 мм, то при перегонке мучных заторов диаметр отверстий 7-8 мм предпочтительнее. Впрочем, тарелки для НБК имеют свои особенности расчета, поскольку плотность паров по высоте колонны значительно меняется, то размеры необходимо просчитывать для каждой тарелки отдельно, иначе их работа будет далека от оптимальной.

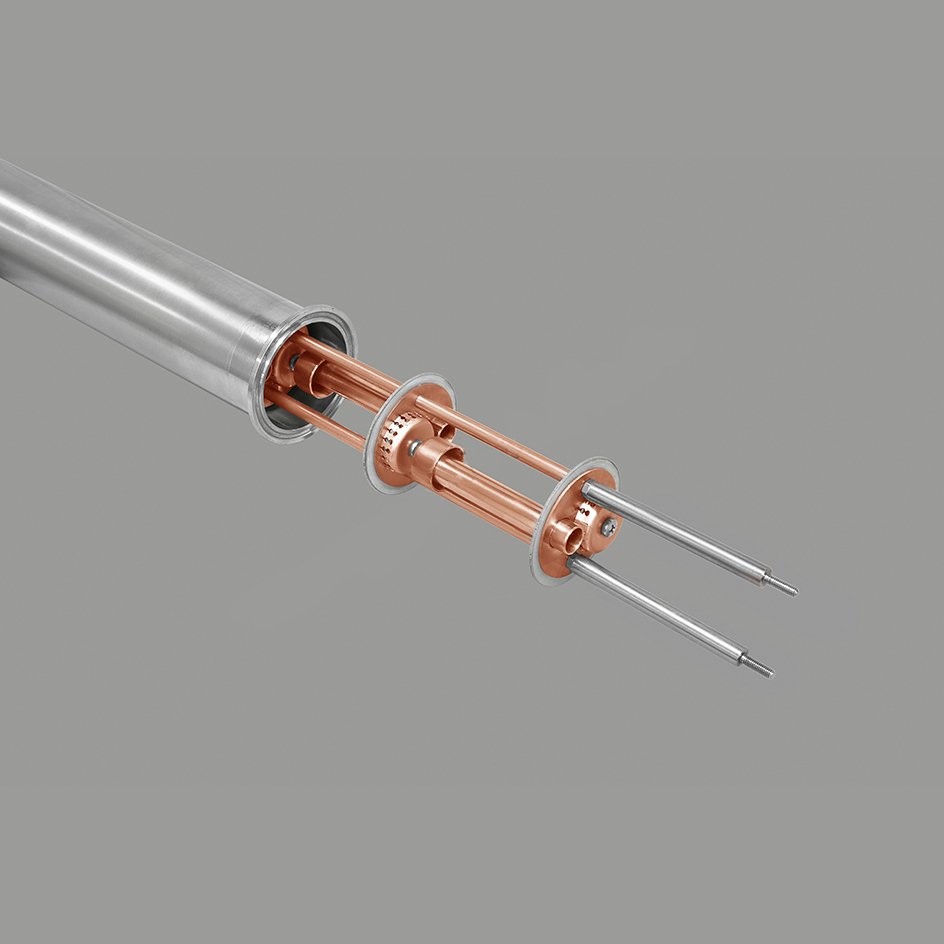

Ситчатая тарелка с переливом

Если диаметры отверстий провальной тарелки сделать менее 3 мм, то уже при относительно небольшой мощности флегма будет запираться на тарелке и без дополнительных устройств перелива будет происходить её затопление. Но оборудованная такими устройствами ситчатая тарелка существенно расширяет свой рабочий диапазон.

Схема устройства ситчатой колонны:

Схема устройства ситчатой колонны:

1 – корпус; 2 – ситчатая тарелка; 3 – переливная трубка; 4- стакан

С помощью переливных устройств на этих тарелках задается максимальный уровень флегмы, что позволяет избежать раннего затопления и более уверенно работать с высокой нагрузкой по пару. Это не мешает флегме при выключении нагрева полностью слиться в куб и перезапускать колонну придется с нуля, как и обычно для всех провальных тарелок.

При упрощенном расчете таких тарелок исходят из следующих соотношений:

- суммарная площадь отверстий 7-15% от площади сечения трубы;

- соотношение между диаметрами отверстий и шагом между ними около 3,5;

- диаметр сливных трубок примерно 20% от диаметра тарелки.

В сливных отверстиях обязательно ставятся гидрозатворы, чтобы избежать прорыва пара. Ситчатые тарелки нужно устанавливать строго горизонтально для прохождения пара сквозь все отверстия и во избежание стекания флегмы сквозь них.

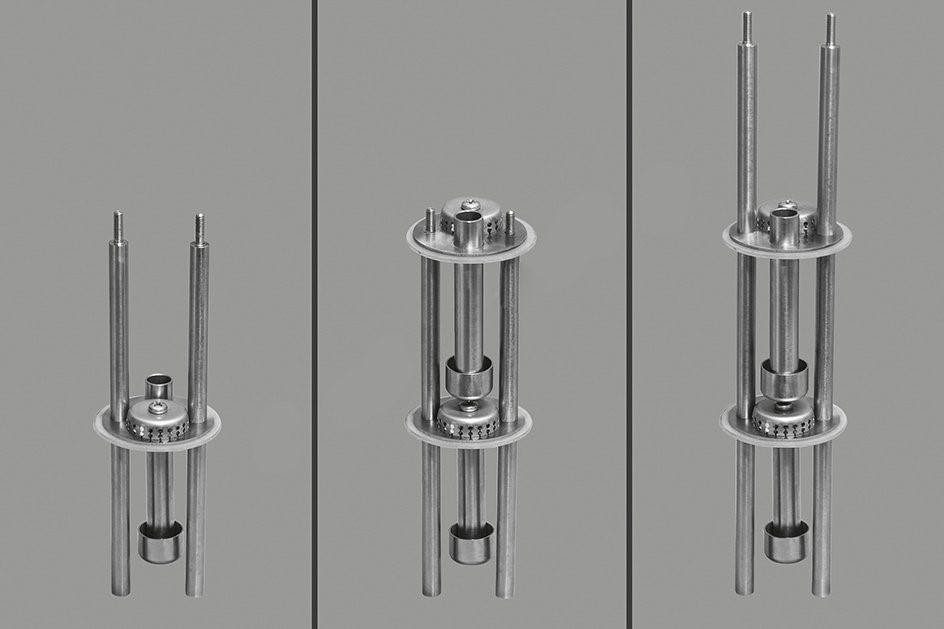

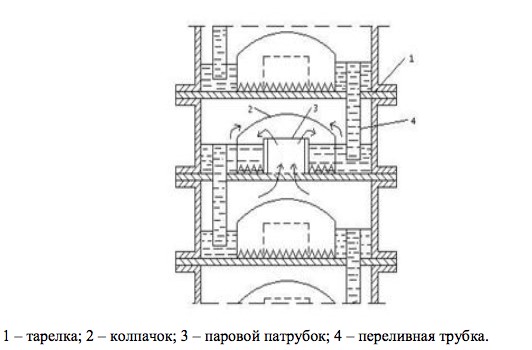

Колпачковые тарелки

Если вместо отверстий в тарелках сделать паропроводные трубки высотой больше, чем сливные трубки, и накрыть их колпачками с прорезями, то получим совершенно новое качество. Эти тарелки при отключении нагрева не сольют флегму. Разделенная по фракциям флегма останется на тарелках. Поэтому для продолжения работы достаточно будет включить нагрев.

Кроме того, такие тарелки имеют конструктивно закрепленный слой флегмы на поверхности, они работают в более широком диапазоне мощностей нагрева (нагрузок по пару) и изменениях флегмового числа (от полного отсутствия до полного возврата флегмы).

Немаловажно и то, что колпачковые тарелки имеют относительно высокий КПД – порядка 0,6-0,7. Все это, наряду с эстетичностью процесса, и определяет популярность колпачковых тарелок.

При расчете конструктива исходят из следующих пропорций:

- площадь паровых трубок -порядка 10% от сечения колонны;

- площадь прорезей – 70-80% от площади паровых трубок;

- площадь слива 1/3 от суммарной площади паровых трубок (диаметр примерно 18-20% от диаметра сечения трубы);

- нижние тарелки проектируют с большим уровнем флегмы и большим сечением прорезей для того, чтобы они работали как удерживающие;

- верхние тарелки изготавливают с меньшим уровнем флегмы и сечением прорезей для того, чтобы они работали как разделяющие.

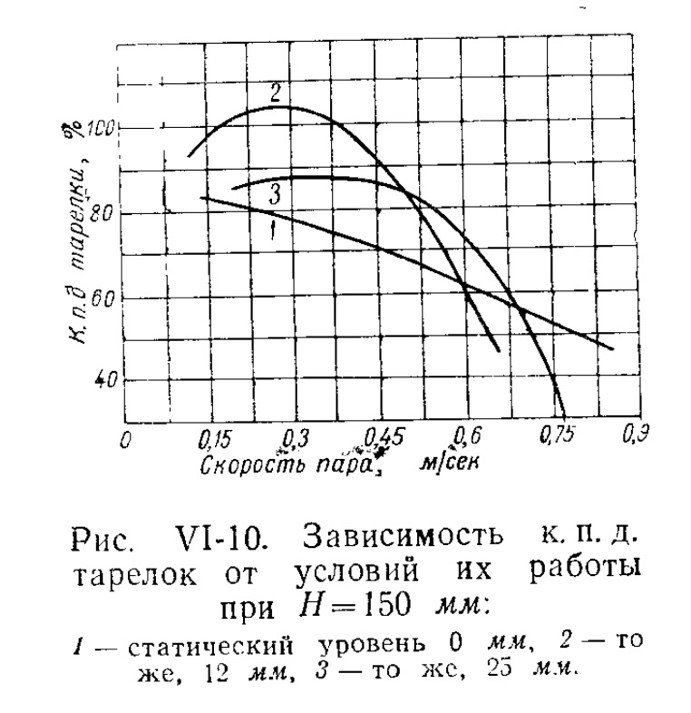

Исходя из графиков, приведенных у Стабникова, видим, что при слое флегмы в 12 мм (2 кривая) максимальный КПД достигается при скорости пара порядка 0,3-0,4 м/с.

Для колонны в 2” с внутренним диаметром 48 мм необходимая полезная мощность нагрева составит:

N = V * S / 750;

где:

- V – скорость пара в м/с;

- N – мощность в кВт, S – площадь сечения колонны в мм².

N = 0,3 * 1808 / 750 = 0,72 кВт.

Можно подумать, что 0,72 кВт определяют небольшую производительность. Возможно, с учетом доступной мощности стоит увеличить диаметр колонны? Наверно, это правильно. Распространенные диаметры кварцевых стёкол для диоптров – 80, 108 мм. Возьмем 80 мм с толщиной стенки 4 мм, внутренний диаметр 72 мм, площадь сечения 4069 мм². Пересчитаем мощность – получим 1,62 кВт. Ну уже получше, для домашней газовой плиты подходит.

Выбрав диаметр колонны и расчетную мощность, определим высоту переливной трубочки и расстояние между тарелками. Для этого воспользуемся следующим уравнением:

V = (0,305 * H / (60 + 0,05 * H)) — 0,012 * Z (м/с);

где:

- H – расстояние между тарелками;

- Z – высота трубочки перелива (т.е. толщина слоя флегмы на тарелке).

Скорость пара 0,3 м/с, высота тарелки не должна быть меньше её диаметра. Для нижних тарелок высота слоя флегмы побольше. Для верхних поменьше.

Рассчитаем наиболее близкие варианты сочетаний высот тарелок и перелива, мм: 90-11; 100-14; 110-18; 120-21. С учетом того, что стандартное стекло имеет высоту 100 мм, для модульной конструкции выбираем пару 100-14 мм. Естественно, это всего лишь наш выбор. Можно взять и больше, тогда лучше будет защита от брызгоуноса с увеличением мощности.

Если конструкция не модульная, то простора для творчества больше. Можно сделать нижние тарелки с большей удерживающей способностью 100-14, а верхнюю с большей разделительной – 90-11.

Колпачки выбираем из стандартных и доступных размеров. Например, заглушки для медной трубы 28 мм, паровые трубы – труба 22 мм. Высота паровой трубки должна быть больше, чем у переливной, скажем 17 мм. Зазоры для прохода пара между колпачком и паровой трубой должны иметь большую площадь сечения, чем у паровой трубы.

Прорези для прохождения пара в каждом колпачке обязательно площадью сечения порядка 0,75 от площади паровой трубы. Форма прорезей особой роли не играет, но их лучше выполнять максимально узкими, чтобы пар разбивался на более мелкие пузырьки. Это увеличивает площадь соприкосновения фаз. Увеличение количества колпачков так же идет на пользу процессу.

Источник: http://alcofan.com/kolonny-tarelchatogo-tipa.html

Режимы работы колонны тарельчатого типа

Любые барботажные колонны могут работать в нескольких режимах. При малых скоростях пара (малой мощности нагрева) возникает пузырьковый режим. Пар в виде пузырьков движется сквозь слой флегмы. Поверхность контакта фаз минимальна. При повышении скорости пара (мощности нагрева) отдельные пузырьки на выходе из прорезей сливаются в сплошную струю, а через небольшие расстояния из-за сопротивления барботажного слоя, струя распадается на множество мелких пузырьков. Образуется обильный пенный слой. Зона контакта – максимальна. Это пенный режим.

Если продолжить повышать скорость подачи пара, то длинна струй пара увеличивается, и они выходят на поверхность барботажного слоя не разрушаясь, образуя большое количество брызг. Площадь контакта снижается, эффективность тарелки падает. Это струйный или инжекционный режим.

Переход от одного режима к другому не имеет четких границ. Поэтому даже при расчете промышленных колонн определяют только скорости пара по нижнему и верхнему пределу работы. Рабочую же скорость (мощность нагрева) просто выбирают в этом диапазоне. Для домашних же колонн проводится упрощенный расчет на некую среднюю мощность нагрева, чтобы осталась возможность для регулировок в процессе работы.

Желающим провести более точные расчеты можно порекомендовать книгу А.Г. Касаткина «Основные процессы и аппараты химической промышленности».

P.S. Вышеизложенное не является полноценной методикой, позволяющей рассчитать оптимальные размеры каждой тарелки применительно к любому конкретному случаю и не претендует на точность или наукообразность. Но всё же этого достаточно, чтобы сделать рабочую тарельчатую колонну своими руками или разобраться в достоинствах и недостатках колонн, предлагаемых на рынке.

Автор статьи – ИгорьГор.

Источник: http://alcofan.com/kolonny-tarelchatogo-tipa.html